20+电池涂布工艺常见问题缺陷及解决方案

发布时间:2025-06-16

电池涂布工艺优化

武汉超电科技

在电池研发实验室的涂布工艺实操中,浆料分层、设备卡料等问题频发,严重影响极片质量与实验效率。以下从设备、材料、微观结构、特殊工艺四大技术维度,深度拆解 20 + 典型工艺缺陷及优化路径。助您高效定位问题、优化实验步骤。

一、涂层均匀性缺陷

Coating Uniformity Defects

01. 厚度不均匀

02. 边缘卷边 / 褶皱

03. 条纹 / 条痕

-

表现:沿涂布方向规律性条纹。

-

成因:涂布头表面粗糙、浆料含颗粒、设备振动。

-

解决办法:

*涂布头抛光至粗糙度 Ra<0.8μm,浆料二次过滤(150 目滤网)并延长搅拌至 4 小时。

*设备底座加装减震垫,振动幅值控制在 50μm 以内。

二、表面缺陷

Surface Defects

01. 气泡 / 气孔

-

表现:涂层中空气泡,干燥后成孔洞。

-

成因:浆料未脱气、涂布速度过快、粘度异常。

-

解决办法:

*真空脱气-0.095MPa(绝对压力 5kPa),30 分钟,搅拌速度 60rpm,更高真空度脱气更彻底。添加聚醚类消泡剂需选择含硅量<0.1% 的型号,避免硅残留影响电池性能。

*涂布速度降至 2-5mm/s,避免湍流卷气,脱气后浆料静置 10 分钟再使用。

02. 颗粒 / 杂质

-

表现:表面颗粒凸起或异物。

-

成因:浆料过滤不净、环境粉尘污染、设备磨损。

-

解决办法:

*容器超声清洗(40kHz,15 分钟),供料管路加装 200 目在线过滤器,实验前更换滤膜。

*实验室保持万级洁净(风速 0.35m/s),人员穿戴防尘服,设备定期清洁。

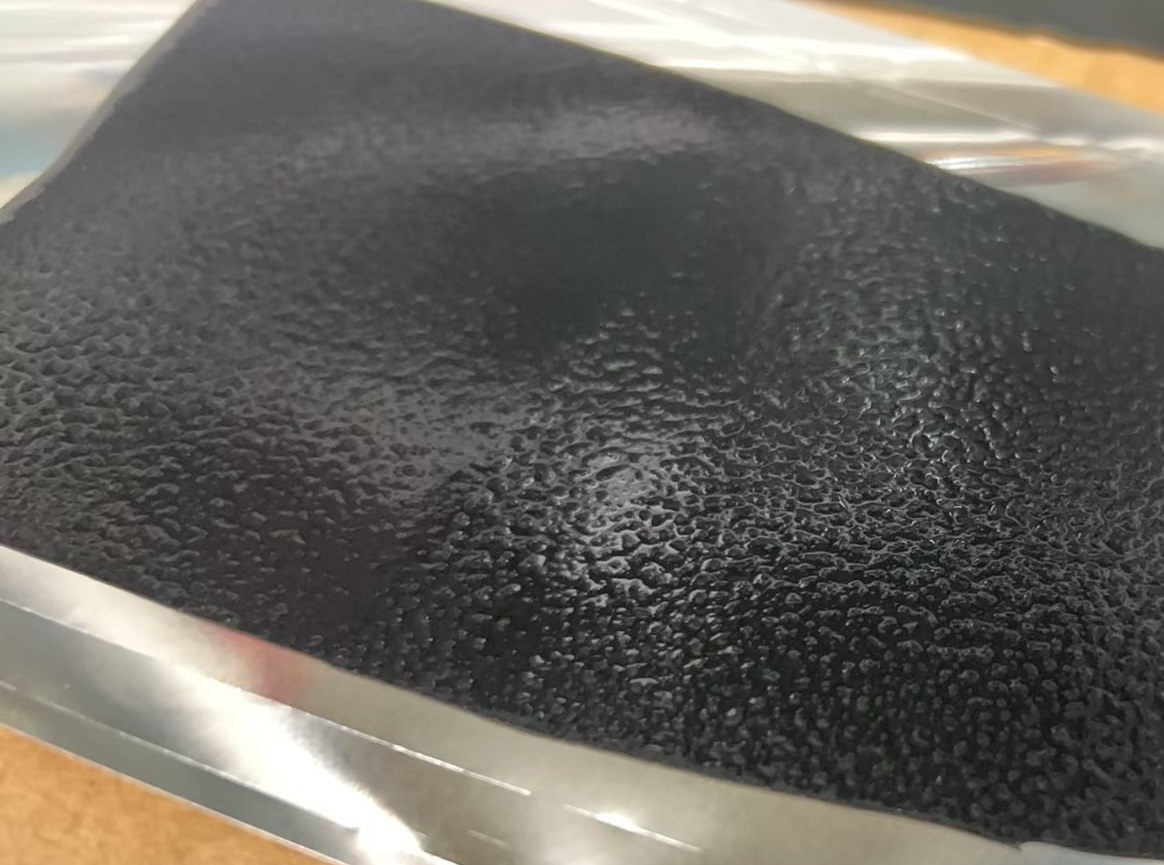

03. 橘皮现象(表面不平整)

-

表现:凹凸波浪状纹理。

-

成因:粘度低 / 溶剂挥发快、涂层过厚、干燥不均。

-

解决办法:

*提高浆料粘度至 3000-3500cps(添加 0.3-0.8% HPMC,过量会导致浆料粘度过高,影响流动性),单次涂布湿厚度建议<180μm,根据浆料固含量调整,高固含量浆料需更薄。

*干燥箱入口温度降低 5-10℃,延长恒速干燥阶段,分两次涂布实现目标厚度。

三、附着性缺陷

Adhesion Defects

01. 涂层脱落 / 剥离

-

表现:与集流体结合不牢、易脱落。

-

成因:集流体未清洁、粘结剂不足、干燥不充分。

-

解决办法:

*集流体砂纸打磨(Ra 0.8-1.2μm)+ 乙醇清洗,注意过度打磨会破坏箔材表面氧化层,降低导电性。粘结剂比例增加 3-8%,如 PVDF 从 5% 增至 5.5-5.8%,过量会降低电极导电性。

*干燥时间延长至 90 分钟,最后 30 分钟升温至 120℃固化,剥离力需>3N/cm。

02. 分层 / 开裂

-

表现:涂层内部或界面裂纹。

-

成因:材料相容性差、涂布过厚、集流体延展性不足。

-

解决办法:

*调整配方比例(如导电剂增加 2%),集流体退火处理(300℃,1 小时)或更换镍带。

*采用梯度涂布,底层添加 5-8% 软质碳缓冲层,过多会会显著降低电极容量。单次涂布湿厚度,NCM 体系<150μm,LFP 体系可放宽至 180μm。

图片来源网络侵删

四、厚度控制缺陷

Thickness Control Defects

01. 厚度超差

-

表现:偏离设计厚度(过厚 / 薄)。

-

成因:涂布头间隙错误、固含量波动、供料速度失准。

-

解决办法:

*三点法校准涂布头间隙(左中右误差<±5μm),固含量控制在 50±2%(溶剂调整 ±2%)。

*启用激光测厚仪闭环控制,实时调节供料泵转速(精度 ±1rpm)。

02. 涂布宽度偏差

-

表现:涂层宽度左右不对称。

-

成因:涂布头偏移、集流体走带歪斜、浆料侧溢。

-

解决办法:

*光电对中传感器校准涂布头位置(误差<0.1mm),两侧加装挡料板(距箔材边缘 2-3mm)。

*双螺杆供料机转速同步性调整(差<0.5rpm),首件用标尺检查宽度(目标偏差<0.5mm)。

五、干燥过程缺陷

Drying Process Defects

01. 开裂 / 龟裂纹

-

表现:干燥后不规则裂纹。

-

成因:干燥速率过快、粘结剂不足、涂层过厚。

-

解决办法:

*分段梯度干燥(40℃→60℃→80℃,总时间 120 分钟),添加 0.5-1% 甘油增塑。

*涂层湿厚度控制在 150μm 以下,粘结剂改用核壳结构(如 SBR@PAA)增强柔韧性。

图片来源网络侵删

02. 溶剂残留

-

表现:干燥后发粘或有溶剂气味。

-

成因:温度 / 时间不足、通风不良、溶剂沸点高。

-

解决办法:

*干燥温度需高于溶剂沸点 15-20℃,如 NMP 沸点 202℃,干燥箱尾部温度应设为 215-220℃。换气次数提升至 15 次 / 小时。

*改用真空干燥-0.09MPa,120℃,120 分钟(NMP 在真空下沸点降低至约 150℃),或更换低沸点混合溶剂(如 NMP: 乙醇 = 7:3)。

六、设备特性相关缺陷

01. 涂布头类型特异性缺陷

-

逗号辊涂布条纹:定期清洗辊面刻纹(超声 30 分钟),压力从 0.05MPa 逐步优化至涂布量误差<±2%。

-

狭缝涂布边缘咖啡环:出口加装 0.3mm 扰流板,预涂 5μm 薄胶层改善边缘润湿性。

-

喷涂涂布液滴团聚:喷嘴孔径换为 0.2mm,压力提升至 0.4-0.5MPa,雾化颗粒控制<50μm。

02. 设备振动 / 晃动

-

表现:无规律波浪纹或厚度波动。

-

解决办法:设备地脚螺栓扭矩达 15N・m,加装橡胶隔振垫(固有频率<5Hz),齿轮间隙<0.1mm。

七、材料特性相关缺陷

Material Properties-Related Defects

01. 浆料触变性不良(拉丝 / 拖尾)

-

解决办法:添加 0.3-0.5% 膨润土,高速剪切分散(1500rpm,20 分钟),涂布机转速降至 20rpm 匹配粘度。

02. 活性物质沉降

-

解决办法:双行星搅拌机低速搅拌(50rpm)+ 底部导流板,每20分钟反转 1次,导电剂预分散成 15-20% 固含量液。

03. 粘结剂相容性差(鱼眼凹陷)

-

解决办法:溶剂与粘结剂极性匹配(NMP 用 PVDF,水系用 CMC/SBR),活性物质表面包覆 0.5-1% Al₂O₃,NMP 体系用 PVDF(非极性),水系用 CMC/SBR(极性)。

八、微观结构缺陷

Microstructural Defects

01. 孔隙率异常(大小不一 / 局部致密)

-

解决办法:添加 3-5% 聚乙二醇(PEG)造孔剂600℃煅烧去除,PEG 分解后无残留。真空脱气时间延长至 45 分钟(搅拌速度 80rpm)。

02. 成分偏析(活性物质 / 导电剂分布不均)

-

解决办法:三辊研磨机循环研磨 3 次(D50<5μm),添加 0.5-1% 聚丙烯酸钠分散剂,超声分散 10 分钟。

九、特殊工艺场景缺陷

Special Process Scenario Defects

01. 多层涂布分层 / 溶胀

-

解决办法:底层干燥至含水率<1%(称重法检测),两层溶剂体系一致,间隔时间<1 小时。

02. 极耳区域涂布异常(厚度突变)

-

解决办法:极耳表面喷砂处理(Ra 3-5μm),手动涂布时极耳前 5cm 处降速至 1mm/s,机械挡板遮挡。

03. 梯度涂布不连续

-

解决办法:多通道供料系统流量误差<±0.5%,PLC 程序设定渐变曲线(如 10cm 内活性物质从 80% 降至 50%)。

十、环境敏感型缺陷

Environmentally Sensitive Defects

01. 温湿度波动影响(结块 / 粉尘吸附)

-

解决办法:实验室控温 23±0.5℃、湿度 25±2% RH,吸湿性浆料在手套箱(湿度<1% RH)操作。

02. 静电干扰(颗粒吸附 / 箔材跑偏)

-

解决办法:设备接地电阻<1Ω,安装离子风棒(±5kV,距箔材 10cm),环境湿度控制分场景,非吸湿体系 40-50% RH,吸湿体系(如 LTO)<1% RH。

十一、后续工艺关联缺陷

Subsequent Process-Related Defects

01. 辊压后断裂 / 掉粉

-

解决办法:预辊压(压力 30-50MPa,辊缝大 20%)再标准辊压(150MPa),根据材料硬度选择,硅基负极建议 30MPa,NCM 可至 50MPa,压实密度控制在理论值 90-95%。

02. 分切边缘崩裂 / 隐性裂纹

-

解决办法:分切刀片转速 4000rpm,刀刃角度 15°,每 50 米更换刀片,边缘热封处理(150℃,10mm/s)。

图片来源网络侵删

实验涂布标准化操作要点

01.首件三检制:每批次检测厚度(千分尺,精度 0.001mm)、表面(SEM2000 倍)、剥离力(≥3N/cm)。

02.浆料过滤标准:实验室用 150-200 目滤网,工业量产需200-300 目,避免亚微米级颗粒残留。

03.极片干燥后处理:工业生产中干燥后需在线红外测厚 + AI 视觉检测,实验室手动检测效率较低。

04.参数日志表:记录粘度、温度、压力等 20 项参数,超 ±3% 标红预警,每周汇总缺陷率(目标<3%)。

05.持续改善循环:针对 TOP3 缺陷启动 PDCA(如气泡率>5% 时,优化脱气工艺 + 5S 清洁)。

通过以上整合,可实现涂布工艺缺陷的快速诊断与精准解决,满足电池实验室小试线等研发对极片一致性的高要求。如果有任何其他涂布缺陷问题和解决办法欢迎补充交流。

本文章参考内容如下:

GB/T 34862-2017 锂离子电池极片制造技术规范》

《Journal of The Electrochemical Society》及其他网络内容观点。

电池涂布工艺,电池实验室设备,极片涂布工艺,极片涂布常见问题,电池研发技术

相关新闻

关注我们