电池实验室问答 VOL.003:为什么软包电池需要二次封装工艺其他则不需要?

发布时间:2025-09-08

为什么软包电池

需要二次封装,

其他则不需要?

✦

✦

✦

软包电池必须二次封装,真的不是我们电池设备商在坑电池企业和研发工程师。本质是 “材料特性逼出来的工艺妥协”。

二次封装,核心是为了抽出预化阶段产生的气体、补封一次封装的潜在缝隙,同时提升电芯内部真空度,让极片与隔膜贴合更紧密,而圆柱、方形电池因刚性外壳无需此操作。

软包电池的 “外衣”——铝塑膜,内层 CPP 热封层只有 20-30μm 厚,跟一根头发丝粗细差不多。

顶封、侧封一次封装,是注液前的 “临时封口”,靠 180℃左右高温让 CPP 熔融粘住,但这时候电芯还没经历化成 —— 化成时电解液分解会冒出微量 CO₂、H₂,就像给铝塑膜 “吹了口气”,原本严实的热封边缘可能会被撑出纳米级缝隙;更麻烦的是,注液后残留的电解液会慢慢腐蚀 CPP 层,让密封强度打折扣。

二次封装不是 “多此一举” ,而是 “救命的补丁”。

抽掉产气后,用更高的压力(0.3-0.5MPa)和更精准的温度(±2℃控制)再封一次,让 CPP 层重新熔融,把缝隙堵死;有些工艺还会把边缘折回来压合,给铝塑膜的铝箔阻气层加了道 “双保险”。

实验室实测,同样的软包电芯,二次封装后的水蒸气透过率能降到 10⁻⁴ g/(m²・day),比一次封装低两个数量级 。

这可不是设备商想多卖台封装机,不这么做,电芯循环到 300 次就可能鼓包漏液。

圆柱和方形电池的 “底气” 则来自外壳材质。

圆柱电池的钢壳厚度 0.2mm 以上,靠滚槽 + 激光焊接把顶盖和壳体锁死,焊缝的气密性能达到 10⁻⁸ Pa・m³/s,比软包一次封装高 100 倍;

方形硬壳用的铝壳,顶盖和壳体直接激光熔焊,熔深能到壳体厚度的 80%,等于把金属分子重新 “焊成一家人”,别说微量产气,就算内部压力短时升高,外壳也不会变形漏气。

我们之前帮一家企业调试软包试验线时,客户认为二次封装费时间,跳过这步,结果分容时 3% 的电芯出现边缘渗液,拆开一看,全是一次封装边缘被电解液泡软了。

随即加了台带真空二次封装机,温度精度控制在 ±1.5℃,不良率压到 0.1% 以下。

其实设备商做的,就是 “帮材料补短板”,帮企业保住研发成果不被工艺缺陷毁掉。

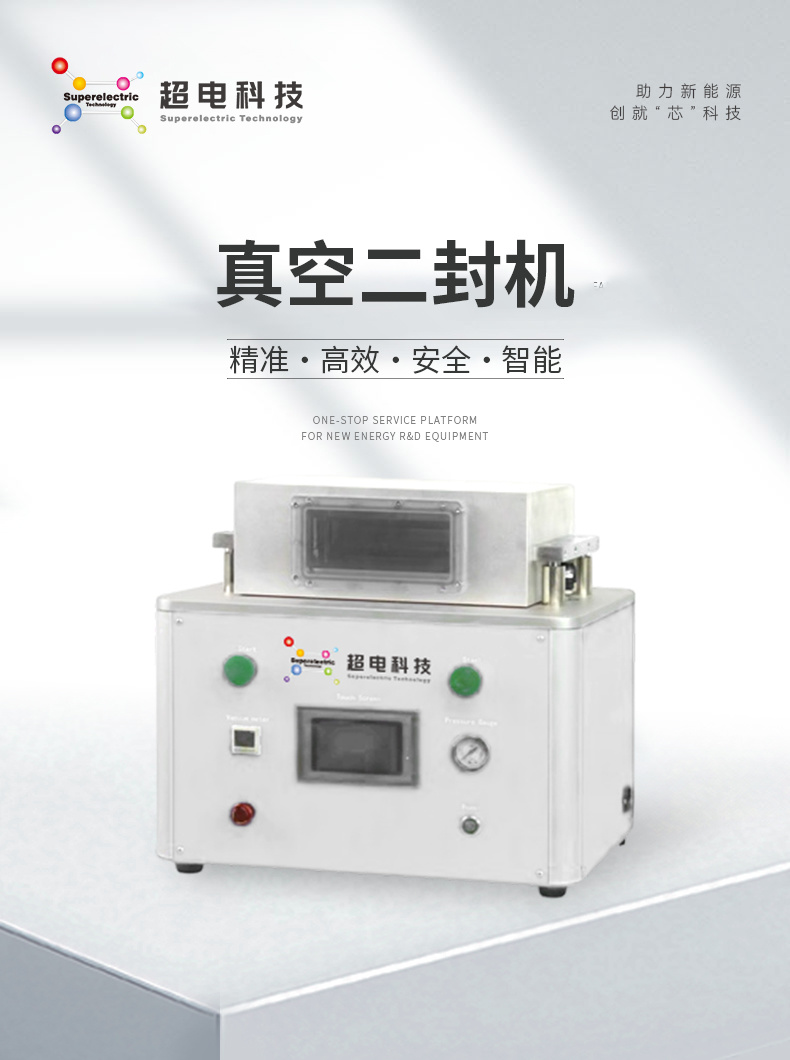

真空二封机

点击图片了解设备详情

超电科技的真空二次封装机,是专为软包装锂电池、聚合物电池后段封装工艺研发的核心设备,集自动刺破排气与二次真空封装功能于一体,解决软包电池封装过程中残留气泡、封边不良、厚度不均等痛点,确保电池安全性能与长期循环稳定性,是动力电池、消费电池生产线的关键装备。

研发时测过,同样的铝塑膜,用普通封装机二次封装,边缘密封强度偏差能到 ±5N,换成高精度设备后偏差缩到 ±1.5N。

如果你遇到二次封装后还漏液的情况?大概率是热封参数没匹配好铝塑膜的 CPP 层熔点,或者设备压力不均,更多电池研发工艺问题可以和超电工程师交流~

超电科技电阻测试仪免费测样名额活动开启,提前 “验货” 电阻电导测试仪,粉末 / 极片 / 浆料 / 电解液都能测,还能优先排产!

免责声明:本文部分内容来源于网络转载,文章不代表本平台观点,仅供学习交流使用,不构成商业目的。如涉及作品内容、版权和其他争议可以联系邮箱沟通处理cj017@spcmach.com,本平台会在24小时内查核属实回复。本文章未经授权不得转载,转载后引起一切后果纠纷,我们将不承任何法律责任。

电池封装工艺,电池二次封装,软包电池封装,电池二次封装设备

相关新闻

关注我们