一文读懂 | 从实验室到产线:电极干 / 湿法制浆工艺解析

发布时间:2025-05-28

电池的性能70% 由电极浆料决定,制浆工艺核心目标是实现 “三相均匀分散”——伴随着温度、粘度、环境等变化,活性物质(储能主体,负责存储电荷,如正极的磷酸铁锂、负极的石墨)、导电剂(电荷通路,如碳纳米管)、粘结剂(结构支撑,如 PVDF)在溶剂(调和成浆,如 NMP)中形成稳定悬浮液,最终涂覆成具有理想多孔结构的极片。

本文解读电池制浆的「干法制浆」和「湿法制浆」两大工艺,了解二者核心原理有什么区别?

哪种制浆工艺更适合你的项目?

成本和效率怎么权衡?

技术门槛高不高?帮你应对项目决策!

理想电极特征

① 活性物质颗粒均匀分散,无团聚;

② 导电剂形成连续导电网络,包裹活性物质颗粒;

③ 粘结剂均匀分布,兼顾机械强度与离子通道保留。

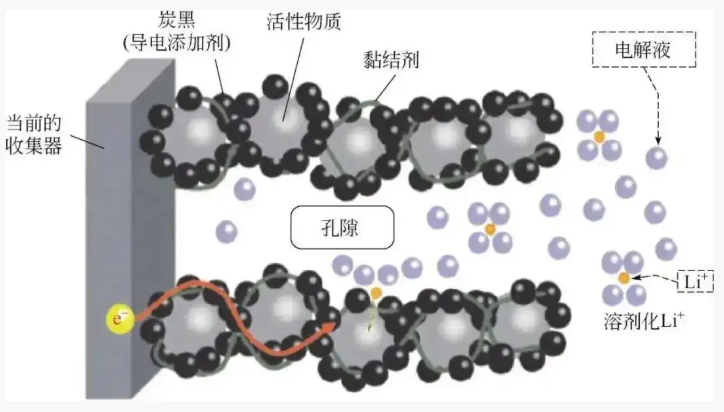

锂离子电池电极中各材料的理想分布状态:图片来源网络侵删

WET COATING丨湿法制浆工艺:先溶胶水再拌料

核心原理:以溶剂为媒介,通过「溶解 - 分散 - 稳定」三步法构建均匀浆料,核心依赖粘结剂的溶剂化作用与剪切力辅助分散。

01.湿法制浆核心流程

| 步骤 | 通俗理解 | 耗时 | 关键设备 |

| 溶胶 | 把粘结剂泡软搅成「胶水」状 | 30-60min | 低速搅拌机 |

| 配胶 | 加入「导电剂」搅拌,形成「导电胶水」 | 20-30min | 高速分散机 |

| 混胶 | 倒入「活性物质碎颗粒」(比如磷酸铁锂) | 60-90min | 行星搅拌机 |

| 调粘 | 加/ 减比例,调成适合涂布的粘度 | 10-20min | 粘度测试仪 |

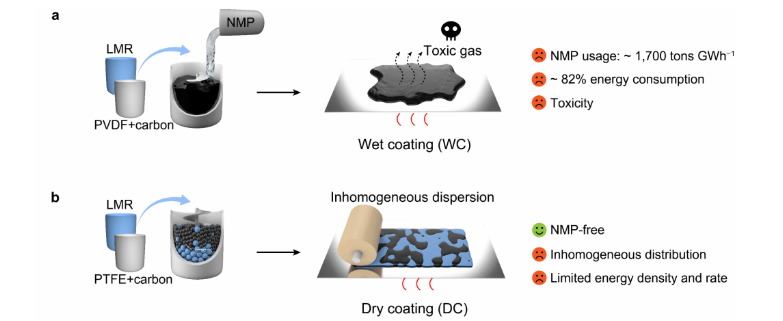

湿法电极和干法电极混合过程的比较示意图:图片来源网络侵删

02.分散原理

破解颗粒「抱团」颗粒尺度效应微米级活性物质(如 NCM811,D50=10-15μm)需破碎至 5-10μm,纳米级导电剂(如碳黑,D50=50nm)需防止团聚成 100nm 以上的软团聚体。

关键问题:小颗粒比表面积大(如磷酸铁锂比表面积 > 10m²/g),易因范德华力形成软团聚,需通过剪切力(5000rpm 以上高速搅拌)+ 表面活性剂(如 CMC)强制分散。

03.浆料稳定性

防止「分层沉降」粘度控制最佳范围:5000-15000mPa・s(根据涂布方式调整,逗号刮刀需偏低,模头涂布需偏高)。

核心公式:粘度 =(固含量 × 颗粒比表面积)/(溶剂流动性 × 粘结剂分子量),NMP 溶剂体系粘度比水系高 30%-50%。

粘结剂作用PVDF:通过极性基团(-CF2-)吸附活性物质(如 NCM 表面羟基),形成物理交联网络,分子量需 > 50 万以保证粘结强度(剥离强度 > 30N/m)。

CMC/SBR(负极常用):CMC 提供静电排斥(负电荷基团),SBR 提供弹性网络,协同抑制石墨颗粒(膨胀率 12%)的脱落。

浆料存放超 48 小时易分层,因重力作用导致导电剂下沉(密度差 > 1g/cm³),需添加防沉剂(如气相二氧化硅)或定期搅拌。

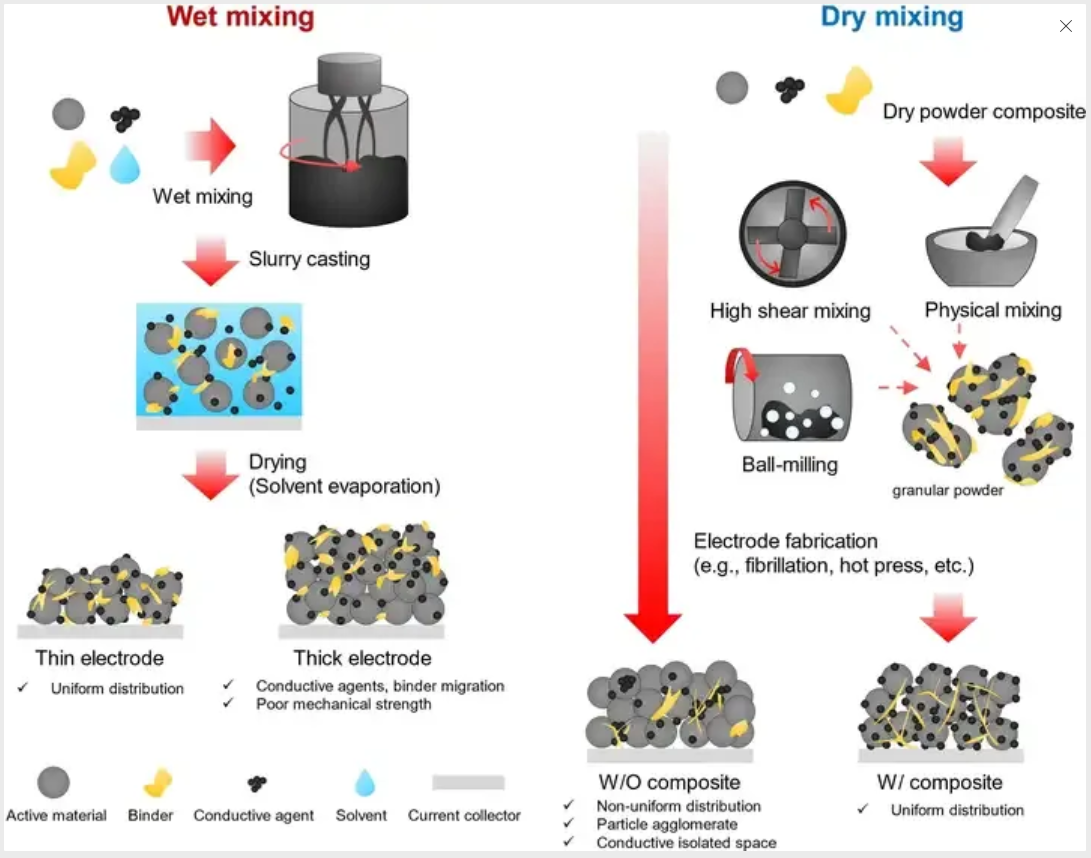

版权所有 (2023)Springer:干电极粘合剂特性,(a) PTFE用作干电极粘合剂的代表性聚合物,(b) 通过粘合剂原纤化制造干电极的典型步骤。(c) 通过 PTFE 原纤化产生电极及其 SEM 图像,图片来源网络侵删

DRY COATING丨干法制浆工艺:先拌干粉再揉匀

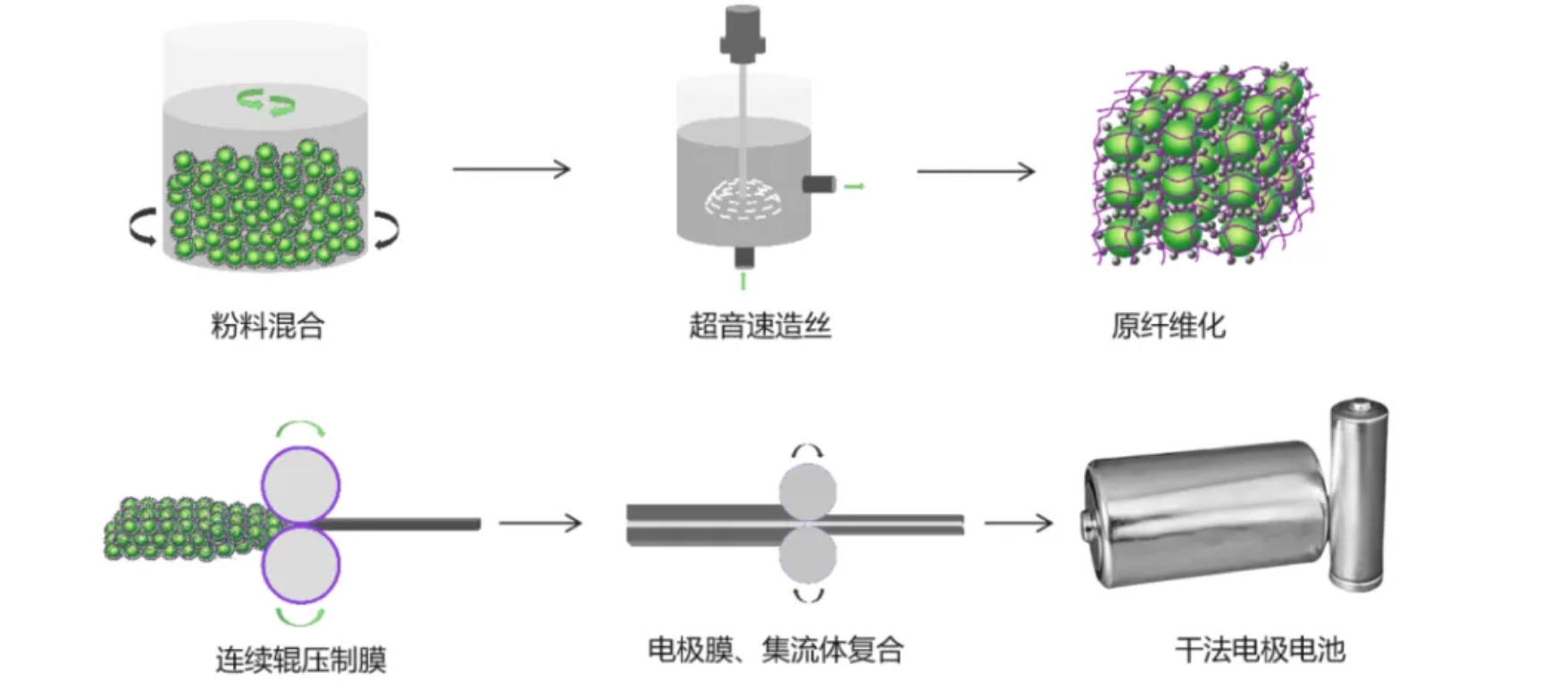

核心原理:无溶剂条件下通过高剪切力破碎干粉团聚体,依赖粘结剂纤维化形成物理网络,实现「干粉混合 - 溶剂浸润 - 梯度分散」

01.干法制浆核心流程

直接把活性物质、导电剂、粘结剂的干粉倒在一起高速搅拌,打碎大颗粒团聚;

分几次加溶剂,每次加完都高速剪切搅拌,让溶剂强行挤进干粉缝隙,逼它们分散均匀,形成高浓度浆料。

| 步骤 | 耗时 | 关键设备 |

| 干粉共混 | 60-120min | 高剪切搅拌机 |

| 溶剂浸润 | 30-40min | 同上 |

| 梯度稀释 | 40-60min | 超声波分散仪 |

(干法电极电池制备流程:图片来源网络侵删)

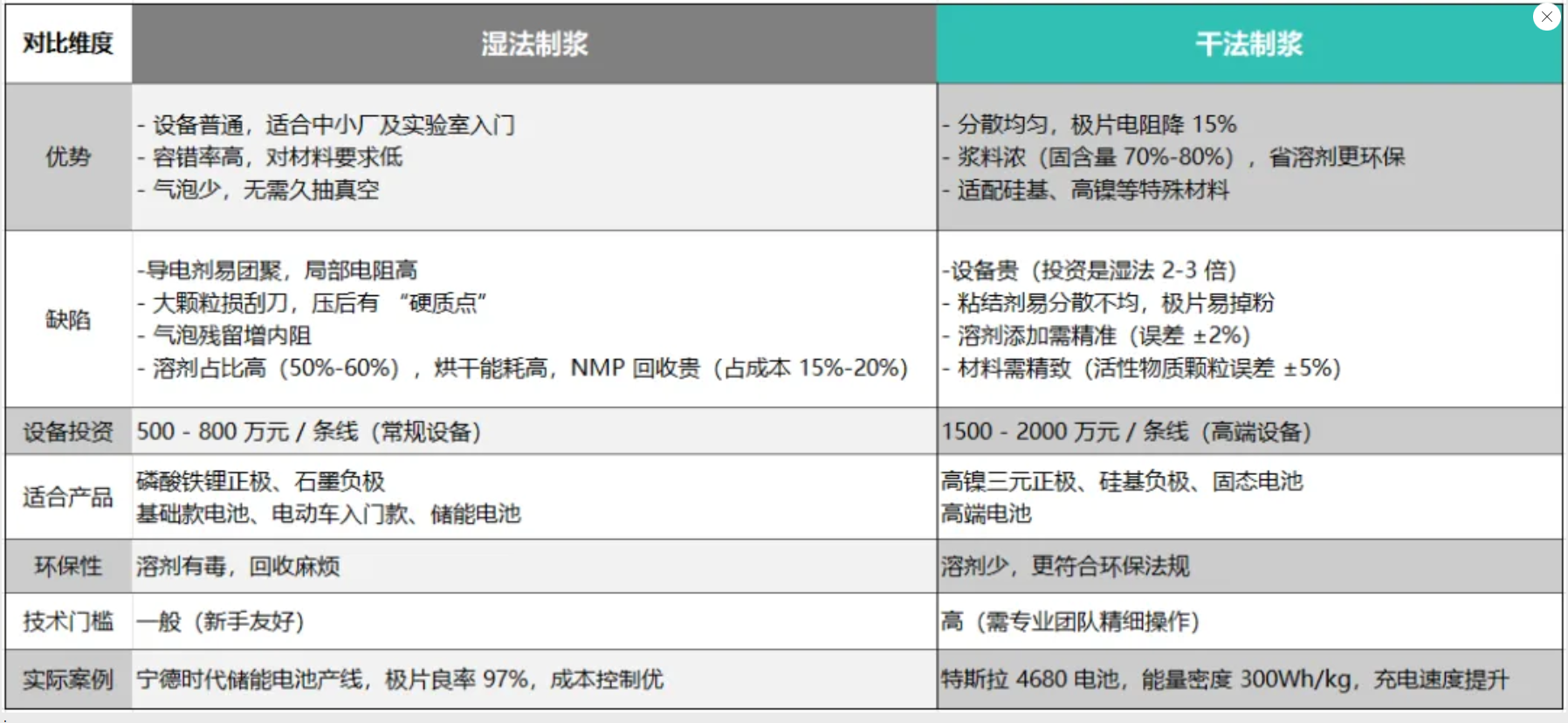

干法和湿法应用对比

没有最好的工艺,只有最适合的选择。

干法制浆和湿法制浆就像新能源电池的 “左右腿”:

-

如果你是追求性价比的 “务实派”,湿法能帮你稳控成本,搞定常规产品;

-

如果你是瞄准高端的 “创新派”,干法会成为你突破性能瓶颈的关键武器。

对于研发人员,需深耕「剪切力 - 分子构象 - 界面性能」的关联机制;

对于企业,应根据产品定位选择「湿法保稳」或「干法创新」。

图片来源:孙浩团队Advanced Materials不同电极制备工艺特点

超电结语

随着材料技术进步与环保政策趋严,干法工艺重要性日益凸显,不过当下行业仍以湿法为主,因其适配成熟材料与大规模生产,湿法在成熟市场的主导地位短期内难以动摇。即便如此,宁德时代等头部企业已开发 “干湿混合工艺”—— 先通过湿法预分散导电剂,再以干法二次强化,性能却接近纯干法。

对于新能源企业和研发人员而言,洞悉两者本质差异,依据自身需求选择或融合工艺,才是制胜关键。

电池制浆工艺的每一步进化,都是新兴能源从实验室走向规模化应用的关键桥梁。

文章核心数据来源及参考文献:

Kim, Y. et al. "Effect of shear rate on carbon nanotube dispersion in lithium-ion battery electrodes." Journal of The Electrochemical Society 168, 050513 (2021)

清华大学团队,"机械力诱导 PTFE 纤维化对硅基负极界面稳定性的影响", Advanced Energy Materials 14, 2303892 (2024).MIT 研究: "Conductive network fractal dimension in lithium-ion battery electrodes", Joule 8, 1234-1248 (2024). 耐碱粘结剂研发进展,浙江大学团队,ACS Applied Materials & Interfaces 15, 32456-32465 (2024).孙浩团队Advanced Materials:相变调控策略解锁可持续、高性能干法电极。

其他部分内容采集网络公开资料。

👉你是坚守湿法保当下,押注干法搏未来,还是在混合工艺中寻找突破口?欢迎分享实战经验

✋关注武汉超电科技微信公众号,后台私信,领取《2025 中国固态电池技术研讨会专家报告》.zip资料包(大咖ppt)

*免责声明*:本文内容观点均来源网络,非本人观点,部分素材(含图片)来源于网络素材转载,仅供学习交流使用,不构成商业目的,版权归原作者所有,感谢行业前辈奉献。如涉及作品内容、版权和其他争议可以联系邮箱沟通处理cj017@spcmach.com,本平台会在24小时内查核属实回复。本文章未经授权不得转载,转载后引起一切后果纠纷,我们将不承任何法律责任。

干法电极,干法工艺,固态电解质,湿法工艺,电池制浆工艺

相关新闻

关注我们